弹性乳液导热材料 革新热管理技术的柔性解决方案

弹性乳液导热材料:革新热管理技术的柔性解决方案

引言

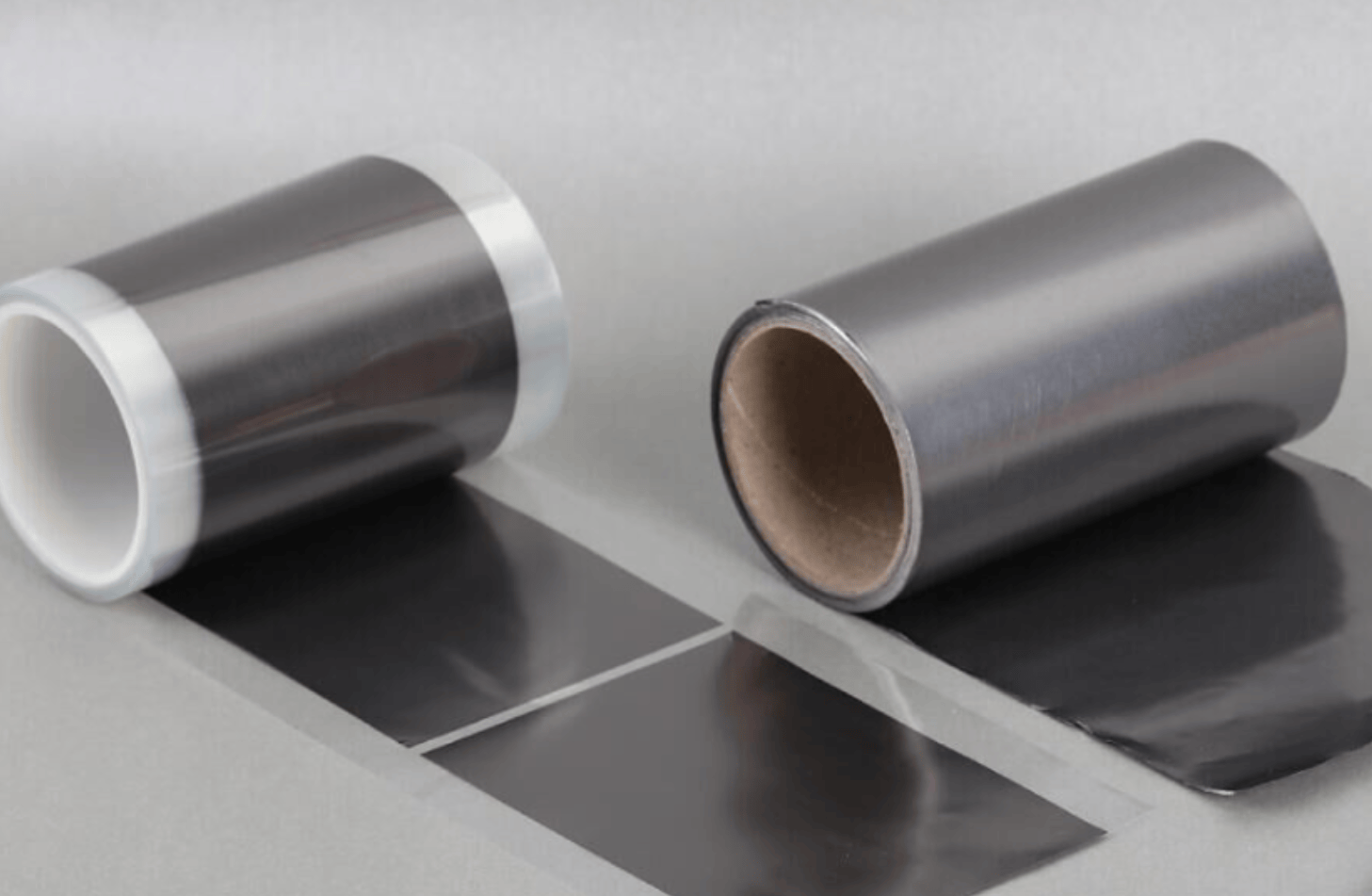

随着电子设备日益微型化、集成化及可穿戴化,传统的刚性导热材料(如金属、陶瓷)已难以满足复杂曲面、动态形变及轻量化设计的需求。弹性乳液导热材料应运而生,它巧妙地将高导热填料(如氮化硼、氧化铝、石墨烯)分散于弹性聚合物乳液(如硅橡胶、聚氨酯)中,形成兼具优异导热性、柔韧性及界面贴合性的复合材料,为现代热管理领域开辟了全新路径。

核心特性与优势

- 卓越的柔性与弹性:乳液基体赋予材料高伸长率与回弹性,可承受反复弯曲、拉伸或压缩,完美贴合不规则表面(如芯片曲面、柔性电路),消除接触热阻。

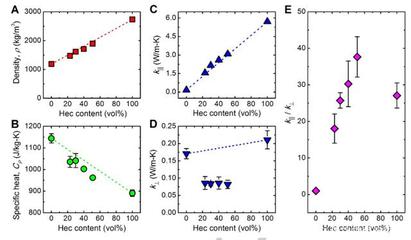

- 高效的导热性能:通过优化填料类型、形貌(片状、球状)、含量及分散技术,可构建连续导热网络,实现导热系数的大幅提升(常可达1-5 W/(m·K)甚至更高)。

- 良好的电绝缘性:选用氮化硼、氧化铝等绝缘填料时,材料在导热同时能保证电气安全,广泛适用于高密度集成电路。

- 轻质与易加工性:乳液形式便于涂覆、喷涂、丝网印刷等工艺,可制成薄膜、垫片或直接成型于器件表面,实现轻量化与集成化制造。

- 环境稳定性:优质聚合物基体耐高低温、耐老化,确保长期使用下的性能可靠性。

关键制备技术

材料性能取决于填料与乳液的协同作用:

- 填料表面改性:通过硅烷偶联剂等手段处理填料表面,增强其与聚合物基体的界面相容性,防止团聚,提升分散均匀性与力学性能。

- 乳液聚合与复配:采用乳液聚合法制备聚合物基体,或直接将填料均匀分散于商用乳液中,通过搅拌、超声、球磨等工艺实现纳米/微米级分散。

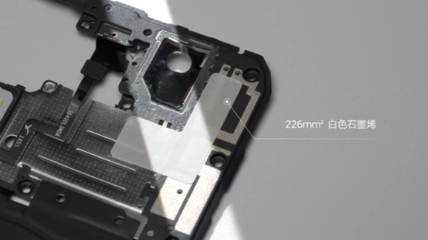

- 结构设计:定向排列片状填料(如石墨烯)、构建三维互穿网络或采用混杂填料体系,以最低填料量实现最优导热通路。

应用领域展望

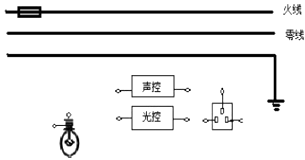

- 柔性电子与可穿戴设备:用于智能手表、健康监测贴片的散热层,确保舒适佩戴与芯片稳定运行。

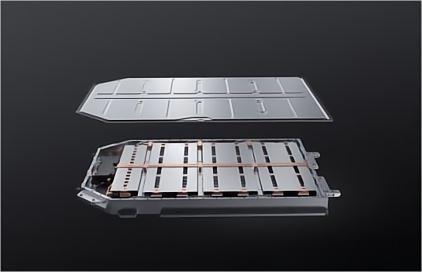

- 动力电池热管理:作为电芯间的导热垫片,均衡电池组温度,提升电动汽车的安全性与寿命。

- LED照明与显示:涂覆于柔性LED基板,解决高亮度下的散热难题,延长器件寿命。

- 5G通信设备:应用于高频天线、射频模块的柔性散热界面,保障信号传输稳定性。

- 生物医疗电子:兼容人体曲面的导热贴片,用于可穿戴治疗设备的温度控制。

挑战与未来发展方向

尽管前景广阔,该材料仍面临挑战:高填料含量可能损害弹性、成本控制、长期使用下的界面稳定性等。未来研究将聚焦于:

- 开发新型本征导热聚合物乳液,减少对填料的依赖。

- 探索智能响应特性,如温度触发导热系数变化。

- 推进绿色可持续工艺,使用生物基乳液或可回收填料。

- 深化多物理场耦合研究,优化热-力-电综合性能。

###

弹性乳液导热材料以其独特的柔性、高效散热及加工便利性,正成为打破传统热管理瓶颈的关键材料。随着材料科学与工程技术的持续突破,它有望在更广阔的柔性电子、新能源及高端装备领域扮演不可或缺的角色,推动散热技术向“柔、薄、轻、强”的新纪元迈进。

如若转载,请注明出处:http://www.hsdrcl.com/product/20.html

更新时间:2026-02-09 20:43:20